Аудит бумагоделательного оборудования

Комплексное обслуживание продольно-резальных станков включает в себя ряд процедур, направленных на поддержание работоспособности и эффективности оборудования.

-

Аудит прессов TwinRoll

Для проведения аудита требуется 1-2 дня инспекции при работающем оборудовании, 1 день — во время ППР/ПТО для инспекции и настройки, а также 1-2 дня после проведения ППР/ПТО для фиксации изменений и финальной настройки.

- Визуальная инспекция пресса.

- Проверка и при необходимости настройка давления на продольных и торцевых уплотнениях.

- При остановленном оборудовании — проверка на целостность пневматических уплотнений.

- Проверка и настройка шаберов.

- Проверка и настройка спрысковых труб (может потребоваться достать щетки).

- Отборы на концентрацию на входе в пресс и на сухость на выходе с пресса.

- Проверка степени "заростания" перфорации и рекомендации по очистке.

- Технологические рекомендации по работе пресса для достижения максимальной сухости массы.

Желательна организация 2-х совещаний с техническим и технологическим персоналом, одно в начале визита — обсуждение проблем с оборудованием, и одно по результатам.

По результатам работы предоставляется отчет, в котором будет указаны предлагаемые действия на ближайшие ППР/ПТО и Капостанов. Перечень мероприятий с указанием, к чему они должны привести. Рекомендуемые запчасти для срочной и плановой замены, с предложением и ценами.

-

Аудит отдела сортирования

Для проведения аудита требуется 1-2 дня инспекции при работающем оборудовании, 1 день — во время ППР/ПТО для инспекции и настройки, а также 1-2 дня после проведения ППР/ПТО для фиксации изменений и финальной настройки.

- Визуальная инспекция оборудования.

- Проверка и при необходимости корректировка датчиков концентрации.

- При остановленном оборудовании: (на открытой сортировке) проверка зазоров в щелевом сите, износ сита/ротора. Проверка зазора для водоразбавительного кольца (на DC10).

- Технологические рекомендации по работе узла для достижения максимальной производительности.

Желательна организация 2-х совещаний с техническим и технологическим персоналом, одно в начале визита — обсуждение проблем с оборудованием, и одно по результатам.

По результатам работы предоставляется отчет, в котором будет указаны предлагаемые действия на ближайшие ППР/ПТО и Капостанов. Перечень мероприятий с указанием, к чему они должны привести. Рекомендуемые запчасти для срочной и плановой замены, с предложением и ценами.

-

Аудит линий упаковки целлюлозы Валмет (поточные линии) и отдельностоящих пакетировщиков

Для проведения аудита требуется 2-3 дня инспекции при работающем оборудовании, 1 день во время ППР/ПТО для инспекции и настройки, а также 2-3 дня после проведения ППР/ПТО для фиксации изменений и финальной настройки.

- Визуальная инспекция каждой единицы оборудования.

- Первоначальное вычисление время одного цикла для каждой единицы оборудования и сравнение с номинальным.

- Проверка и при необходимости настройка параметров давления прессования на киповальном прессе. Утечки и работа системы дегазации, проверка рабочего и вспомогательных цилиндров.

- Инспекция обвязочных машин, штабелеров, поворотных столов и т.п.

- При остановленном оборудовании: проверка на функционал, выявление причин увеличения времени цикла, дефектовка узлов. Настройка положений рычагов, проверка узлов скручивания проволоки, направляющих и т.п.

Желательна организация 2-х совещаний с техническим и технологическим персоналом, одно в начале визита — обсуждение проблем с оборудованием, и одно по результатам.

По результатам работы предоставляется отчет, в котором будет указаны предлагаемые действия на ближайшие ППР/ПТО и Капостанов. Перечень мероприятий с указанием, к чему они должны привести. Рекомендуемые запчасти для срочной и плановой замены, с предложением и ценами.

-

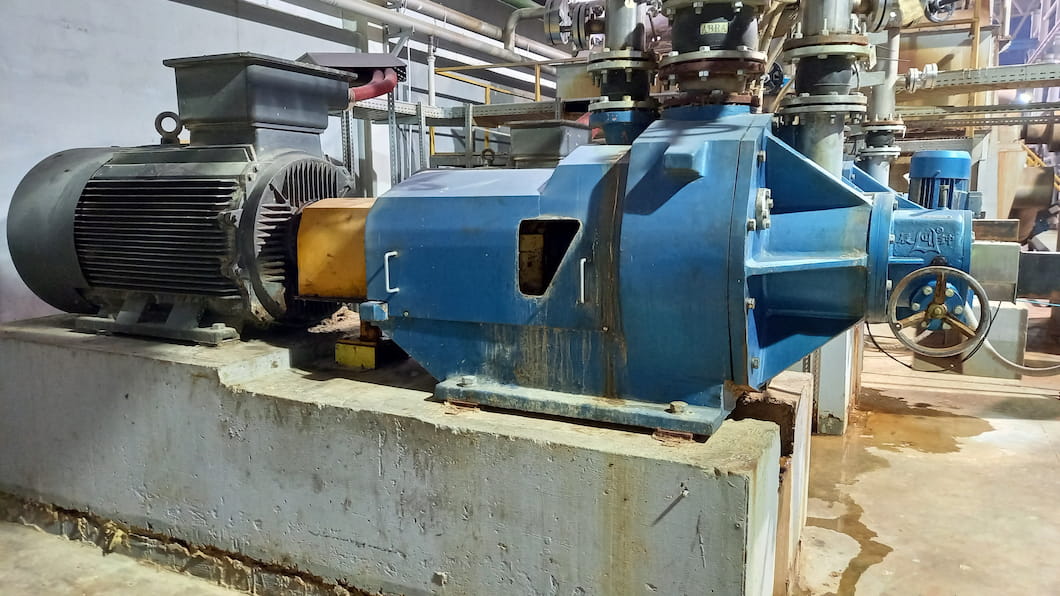

Рафинеры

Для проведения аудита требуется 1-2 дня инспекции при работающем оборудовании, 1 день — во время ППР/ПТО для инспекции и дефектовки.

- Визуальная инспекция рафинера.

- Проверка и при необходимости настройка давления протока на предохранительном устройстве рафинера (при наличии)

- Анализ вибрации рафинера на основании данных PLC рафинера и трендов.

- При остановленном оборудовании: проверка и настройка расходов воды на мех. уплотнение и разбавление в камеру рафинера (при снятой крышке)

- Проверка положения ротора относительно статора и при необходимости корректировка (выполняется во время ППР или Капостанова)

- Проверка положения рафинера относительно главного двигателя и при необходимости корректировка (выполняется во время ППР или Капостанова)

- Технологические рекомендации по работе рафинера для достижения требуемого степени помола.

Желательна организация 2-х совещаний с техническим и технологическим персоналом, одно в начале визита — обсуждение проблем с оборудованием, и одно по результатам.

По результатам работы предоставляется отчет, в котором будет указаны предлагаемые действия на ближайшие ППР/ПТО и Капостанов. Перечень мероприятий с указанием, к чему они должны привести. Рекомендуемые запчасти для срочной и плановой замены, с предложением и ценами.

-

Аудит линии упаковки и транспортировки рулонов

Продолжительность — 1-2 дня.

Количество специалистов «Бумкод» — 1 (2 при необходимости внесения изменений в систему управления).

Необходимость останова — нет.

Возможно понадобится кратковременный останов линии на время не более 1 часа.

Типичный объем работ:

- визуальный осмотр компонентов (износ, наличие трещин, люфты в соединениях);

- проверка перемещений компонентов в автоматическом режиме;

- проверка ошибок в системе управления;

- проверка пневматических стопоров;

- проверка износа конвейеров (ролики, натяжители);

- изменение логики работы по желанию заказчика;

- устранение имеющихся проблем с автоматизацией.

-

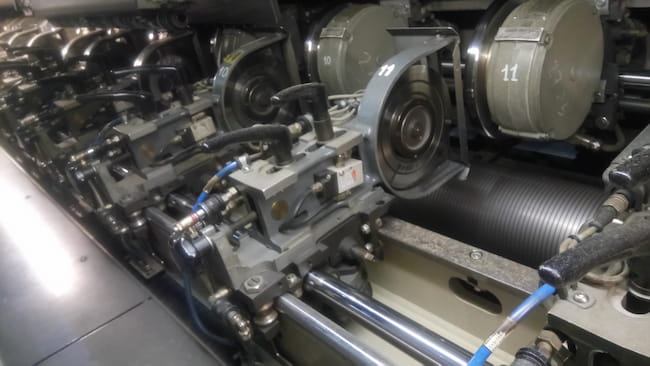

Аудит ПРС – уровень 1

Продолжительность — 2-3 дня

Количество специалистов «Бумкод» — 1.

Необходимость останова — нет.

Типичный объем работ.

Общее:

- визуальный осмотр компонентов (износ, наличие трещин, утечки гидроцилиндров, целостность кабельных сборок, целостность пневмошлангов и пр.);

- проверка перемещений компонентов в автоматическом режиме;

- проверка ошибок в системе управления;

- оценка системы заправки (ремни, ролики, сдувки).

Раскат:

- проверка состояния гидроцилиндров (визуальный осмотр);

- проверка функционирования механизма блокировки тамбурного вала и системы предотвращения подъема вала;

- проверка механизма осцилляции раската;

- проверка состояния тормозного механизма тамбурного вала;

- проверка состояния муфты зацепления;

- проверка состояния рельс раската и механизмов на рельсах раската (если есть).

Секция резки:

- проверка состояния секционных валов (люфты и легкость вращения);

- проверка биений верхних и нижних ножей;

- проверка механизма перемещения ножей, износ тормозных накладок, легкость перемещения, точность перемещения;

- визуальная оценка компонентов отвода кромки.

Двойное разгонное устройство:

- проверка секционных валов (люфты и легкость вращения);

- проверка перемещения двойного разгонного устройства.

Накатная часть:

- оценка состояния покрытия несущих валов;

- проверка тормозных механизмов валов;

- оценка состояния механизма выталкивателя рулонов;

- оценка механизма укладчика гильз;

- проверка состояния гильзодержателей (направляющие, линейные подшипники, люфты во втулках);

- проверка состояния прижимного вала (подшипники, муфты, тормоза, направляющие, линейные подшипники).

Гидравлическая система:

- проверка на утечки;

- проверка давления в ключевых точках;

- проверка системы охлаждения гидростанции.

-

Аудит ПРС – уровень 2

Продолжительность — 2-3 дня.

Количество специалистов «Бумкод» — 2.

Необходимость останова — примерно 6 часов.

Типичный объем работ.

Перед началом работ:

- визуальный осмотр компонентов (износ, наличие трещин, утечки гидроцилиндров, целостность кабельных сборок, целостность пневмошлангов и пр.);

- проверка перемещений компонентов в автоматическом режиме;

- проверка ошибок в системе управления;

- оценка работы станка с бумагой, выявление проблем.

- Выверка основных элементов:

- несущие валы (параллельность между собой и перпендикулярность к направляющим станины);

- прижимной вал (прогиб в вертикальной плоскости, параллельность оси прижимного вала к несущим валам в плане);

- гильзозамки (параллельность осей к несущим валам).

- Проверка длины полотна по всему станку от раската до несущих валов по краям и в середине. При необходимости настроить раскат и секционные валы.

- Выверка двойного разгонного устройства (параллельность оси несущим валам).

- Калибровка линейных датчиков и датчиков нагрузки:

- линейные датчики перемещения прижимного вала (лицевая и приводная стороны);

- линейные датчики вертикального перемещения гильзозамков (лицевая и приводная стороны);

- линейные датчики горизонтального перемещения гильзозамков (лицевая и приводная стороны).

- Калибровка датчиков нагрузки:

- датчики нагрузки прижимного вала (лицевая и приводная стороны);

- датчики нагрузки вертикального перемещения гильзозамков (лицевая и приводная стороны);

- датчики нагрузки горизонтального перемещения гильзозамков (лицевая и приводная стороны).

- Калибровка датчиков натяжения (нужны грузы или тензометр).

- Измерение диаметров несущих валов (лицевая и приводная стороны) и твердость покрытий (несколько измерений по длине валов).

- Проверка состояния ножей (верхние и нижние). Люфты на верхних, биения на нижних.

- Проверка позиционирования кромочных ножей и их соответствие положению гильзозамков.

- Настройка нижнего положения гильзозамков для гильз разного диаметра.

- Проверка номинальных давлений в гидросистеме.

- Тестовая выработка и настройка параметров намотки.

Возможны дополнительные проверки при необходимости или после выявления проблем.